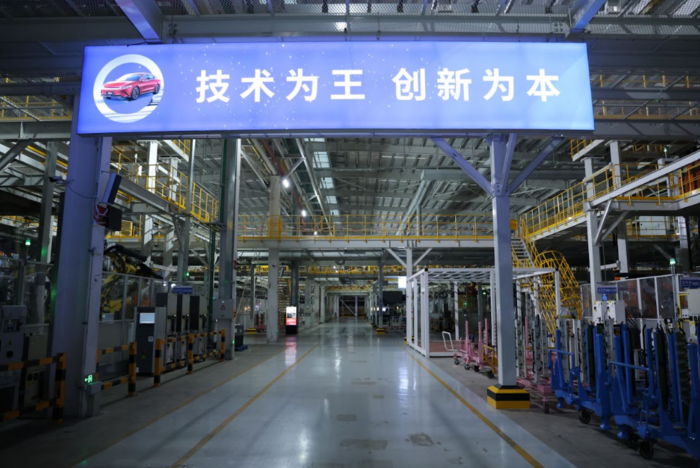

▲BYD 선전 자동차 공업 단지.

BYD 선전자동차 공장은 풍부한 인력과 자동화 로봇이 조화를 이루고 있는 생산기지였다. 생산 과정을 바로 앞에서 지켜보면서 '메이드 인 차이나'에 대한 불안감 낮출 수 있었다.

지난 19일 BYD의 선전 자동차 공업단지를 방문했다. 이는 BYD 한국 언론 초청 행사의 첫 번째 일정으로 스탬핑, 용접, 조립 공장 3곳을 둘러보며 진행됐다.

BYD 본사로부터 약 100㎞ 떨어져 있는 선전 공업단지는 2021년 9월 100% BYD 그룹 자본으로 설립된 BYD 차량 생산 공장이다.

선전 특별 협력구에 위치해 있으며 약 14만㎡ 규모의 구아부(Goebu) 단지와 40만㎡ 규모의 샤오막(Xiaomo) 단지로 나뉜 대규모 공장 부지다.

BYD는 2021년에 50억위안을 투자해 1단계 구아부 공업 단지를 건설했고, 2022년에는 2단계 샤오막 공업단지 건설을 위해 추가로 200억위안을 투자했다.

▲BYD 선전 자동차 공업 단지.

이번 투어에서 볼 수 있었던 곳은 스탬핑, 용접, 조립 공장 등이다. 가장 먼저 찾은 곳은 스탬핑 공장이다.

스탬핑이란 차량 도어 등 외부패널 부품을 찍는 공정이다. 부품을 먼지 한 톨 안남기게 세척하고 커팅해 차량에 적용하는 과정이다. 이곳에서 생산되는 차량은 HAN, 덴자 D9, 양왕 등이다. 선전 공장엔 3개의 스탬핑 기기가 있다.

▲BYD 선전 자동차 공업 단지.

과정은 대부분 자동화 로봇으로 진행됐다. 로봇이 철, 알루미늄 등으로 구성된 철재를 들고 차량 디자인에 맞게 압축해 틀을 만든다. 관계자에 따르면 부품에 가해지는 압력은 250t에 달한다.

자동화 공장답게 스탬핑의 모든 과정은 서버로 관리된다. 보다 효율적인 생산을 위해서다.

▲BYD 선전 자동차 공업 단지.

이어 방문한 곳은 용접공장이다. 스탬핑돼 나온 부품을 용접해 붙이는 작업이 진행되는 곳이다. 이곳에선 1일 600~650개, 월 3만대의 차량이 제작된다.

용접 공장 역시 높은 수준으로 자동화가 진행됐다. BYD 관계자는 “해당 공장의 자동화율은 87%에 달하며 1740개의 로봇 장비를 보유하고 있다"며 58초당 1대를 생산하는 셈“이라고 설명했다.

공장 가운데엔 이 곳에서 제작되는 HAN의 차체가 전시됐다. 해당 부품에 어떤 작업이 진행되는지 여러 색으로 표현해 놓은 차체다.

자동화 공장답게 정밀도 체크도 컴퓨터 시스템으로 진행된다. 모든 공정을 모니터로 체크하며 정밀도를 높이는 것이다.

관계자에 따르면 정밀도의 기준은 0.15~0.2㎜ 범위다. 이처럼 철저한 과정을 통해 BYD는 불량률을 10% 미만으로 낮췄다.

▲BYD 선전 자동차 공업 단지.

마지막으로 찾은 곳은 조립공장이다. 이 곳은 앞선 2 공장과 달리 사람의 개입이 가장 많은 곳이었다. 여러 인력들이 차체에 붙어 차량을 조립하고 있었다. 이에 이 공장의 자동화율은 25%로 다소 낮았다.

다만 무겁고 힘든 일은 로봇이 도맡았다. 무거운 부품의 수송은 AGV나 견인차로 실어 나른다. 비교적 가벼운 부품은 AGV가 무거운 부품은 견인차가 수송한다. 두 수단 모두 무인으로 작동한다. 실제로 여러대의 무인 AGV가 돌아다니며 물건을 옮겼다. 해당 공장은 100대 이상의 AGV를 보유하고 있다.

타이어 조립은 100% 자동화로 진행된다. 리프트에 들려진 차체 밑에 타이어 장착로봇이 빠른 속도로 타이어를 탑재한다. 타이어 장착 시간은 개당 약 30초다.

사람과 로봇의 협력을 통해 이 공장은 높은 생산량을 자랑한다. 방문 당시 1일 생산 목표는 1260대였고, 공장 가동률은 98%에 달했다.

조립이 끝난 차량은 배터리 장착 후 범피 구간 주행 등을 통해 작업이 잘 됐는지 확인하는 과정을 거친다.

![트럼프 관세, 환율 충격 없었다...정부는 ‘긴장태세’ 유지 [美 상호관세 쇼크]](http://www.ekn.kr/mnt/thum/202504/20250403022263410.jpeg)

![[EE칼럼] 전력시장 지역 차등요금제, 소매 경쟁 없이는 허상이다](http://www.ekn.kr/mnt/thum/202504/news-p.v1.20240401.785289562a234124a8e3d86069d38428_T1.jpg)

![[이슈&인사이트] 상호 관세 발효로 사라진 트럼프 풋 기대감](http://www.ekn.kr/mnt/thum/202504/news-a.v1.20241210.7d71fc200337447eaa3064833a82d435_T1.jpg)

![[김병헌 칼럼]서민경제, 더욱 잔인한 4월이 오는가?](http://www.ekn.kr/mnt/thum/202503/news-a.v1.20240625.632a59702fa1403793738702bdf2322a_T1.jpg)

![[기자의 눈] ‘탄핵선고 뒤탈’ 없어야 서민경제 산다](http://www.ekn.kr/mnt/thum/202504/news-p.v1.20250403.65ffdd9dfee14164af4134950178db68_T1.jpeg)